来源:内容来自来源:人工晶体学报,作者:娄艳芳、刘春俊等 单位:北京天科合达半导体股份有限公司,谢谢。

引 言

2.实 验

2.1

晶体生长和衬底制备

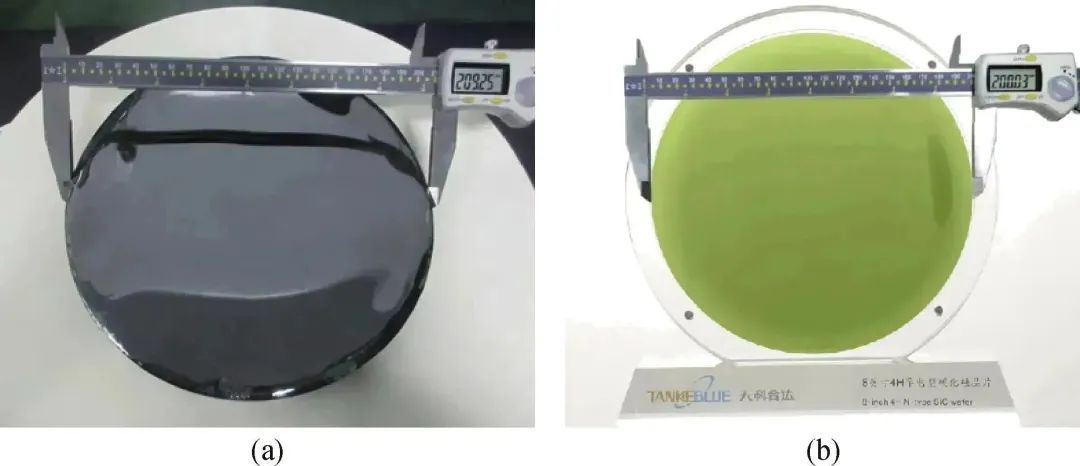

本实验通过以自主研发的由c轴偏向<11-20>方向4°的6英寸4H-SiC衬底作为籽晶和扩径生长的起始点,采用物理气相传输(physical vapor transport, PVT)法进行扩径生长获得直径放大的SiC单晶。将放大的晶体进行切、磨、抛得到放大的新籽晶,通过多次迭代实现直径放大到200 mm以上,从而获得8英寸SiC晶体。生长过程中选择籽晶的碳面作为生长表面,原料端温度维持在2300 ℃左右,籽晶端的温度控制在2100 ℃左右,压力控制在4000 Pa以下,保持一定比例的氩气和氮气流动气氛调控n型掺杂,从而实现导电型4H-SiC单晶的稳定生长。生长完成后的晶体进行滚圆、磨平面得到标准直径的8英寸晶柱,以多线切割的方式进行切片,而后将切片进行研磨、抛光、清洗等一系列流程,制备出标准尺寸的8英寸导电型4H-SiC衬底。2.2

性能表征

使用LabRamHR800型拉曼测试仪对8英寸4H-N-SiC衬底进行拉曼光谱检测,激发光源为532 nm,光斑大小为直径721 nm,共检测357点位,对衬底的晶型进行表征;使用Panalytical-X’Pert3 MRD XL型高分辨X射线衍射仪进行结晶质量检测,采用单色源Cu Kα射线(λ=0.15406 nm),测试范围为±0.02°,步长0.0001°, 积分时间0.1 s,检测衬底上、下、左、中、右半径中点处共5点位(004)衍射面的摇摆曲线,用以表征衬底的结晶质量;使用光学显微镜检测衬底的微管数量和分布位置,并计算出微管密度;使用非接触式电阻仪,参照SEMI-MF673中的方法Ⅱ[7],即非接触涡流法测量衬底55点位的电阻率;使用应力检测仪对8英寸衬底的应力进行表征,该设备利用光在不同应力条件下传播会产生相位差这一特性,通过观察叠加偏振的光明暗来定性辨别应力大小和分布;使用Tropel® FlatMaster 200对8英寸衬底的面型进行测量,该设备利用分析样品与设备参考平面反射光形成的干涉条纹来识别样品的面型和厚度变化;使用540 ℃熔融KOH对衬底进行20 min刻蚀,并采用全自动位错扫描仪对其位错分布及密度进行扫描和统计。3.结果与讨论

图1 天科合达8英寸SiC晶锭和晶片。(a)直径达到209 mm的SiC晶锭;(b)标准8英寸SiC晶片

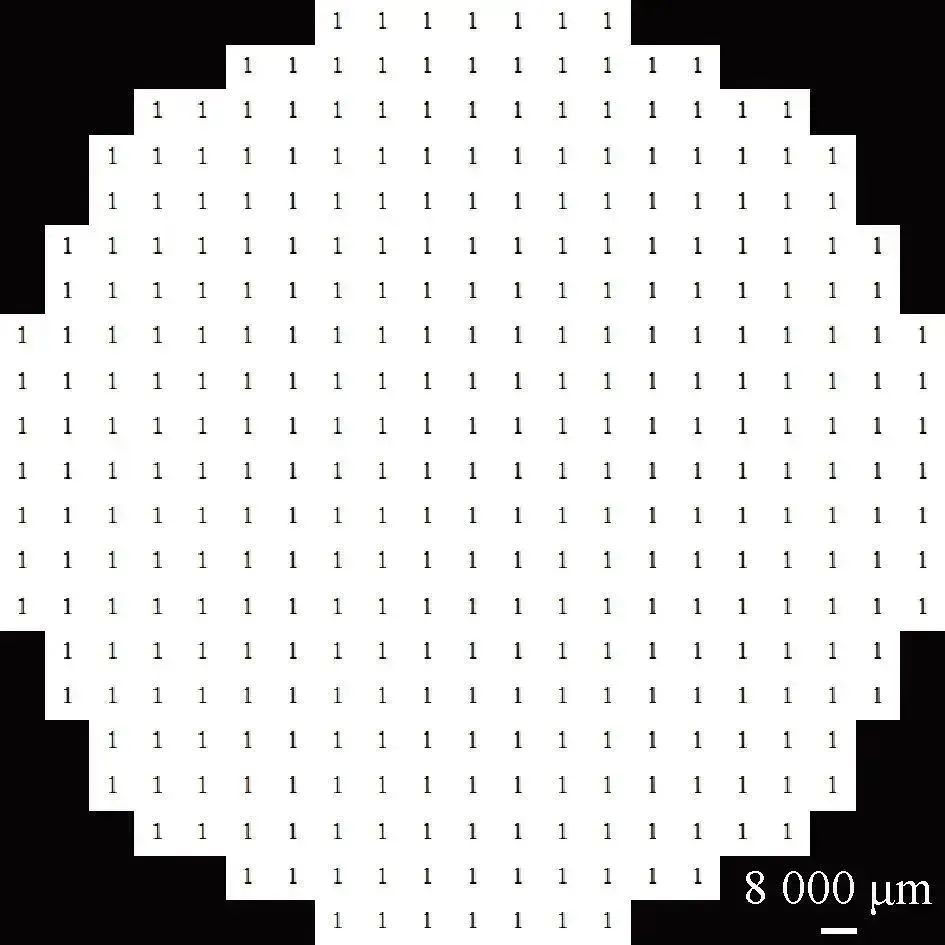

拉曼光谱对晶片357点位的测试结果如图2所示。各测试点位均出现形貌相似的拉曼峰,且与声子模以及简约波矢和对称性为204 cm-1(FTA,x=0.5,E2)的拉曼峰偏差不大于0.65 cm-1。与此同时,结果中未测得6H晶型对应的FTA模(150 cm-1),以及15R晶型对应的FTA模(174 cm-1)等高强度简约波矢模[8]。由此可得8英寸SiC晶片的4H晶型占比为100%。

图2 8英寸4H-SiC晶片拉曼光谱扫描图(1为4H-SiC,2为6H-SiC,3为15R-SiC)

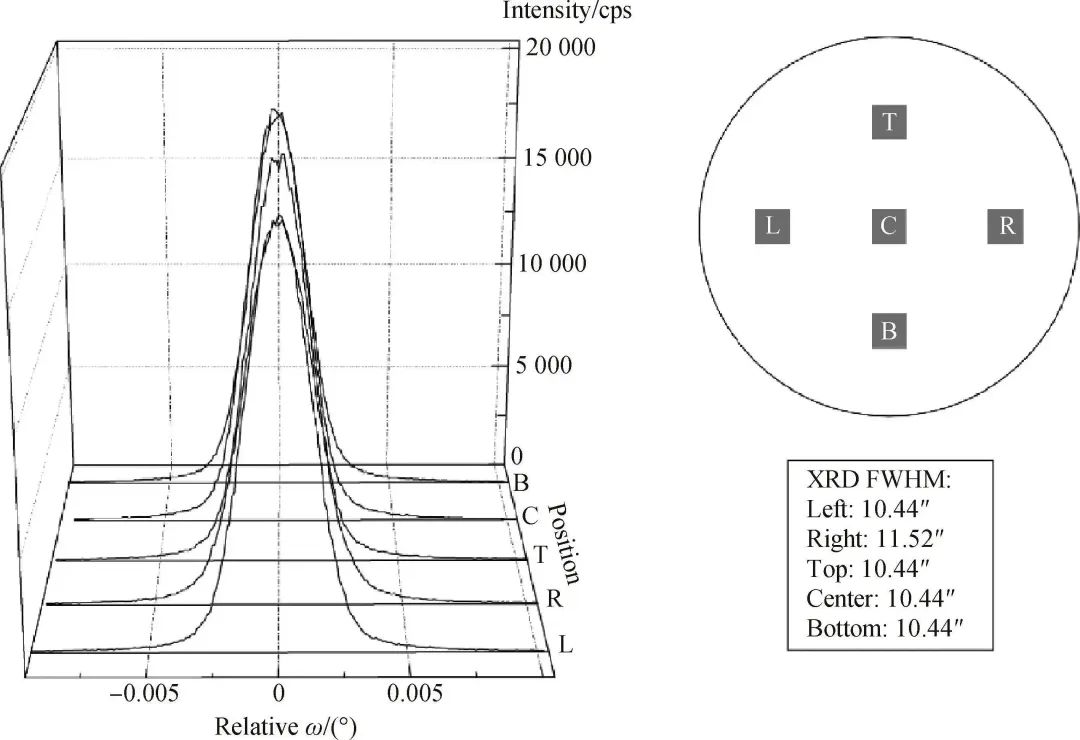

高分辨率X射线摇摆曲线测试结果如图3所示,测试点位为衬底中心和上、下、左、右半径的中心位置共5点。从图中可以看出,各测试点位的(004)衍射峰均为单一峰,其对应的半峰全宽分布在10.44″至11.52″之间,表明8英寸4H-SiC衬底结晶质量良好,不存在多晶、小角晶界等影响结晶质量的缺陷。

图3 8英寸SiC晶片(004)晶面高分辨X射线衍射图谱

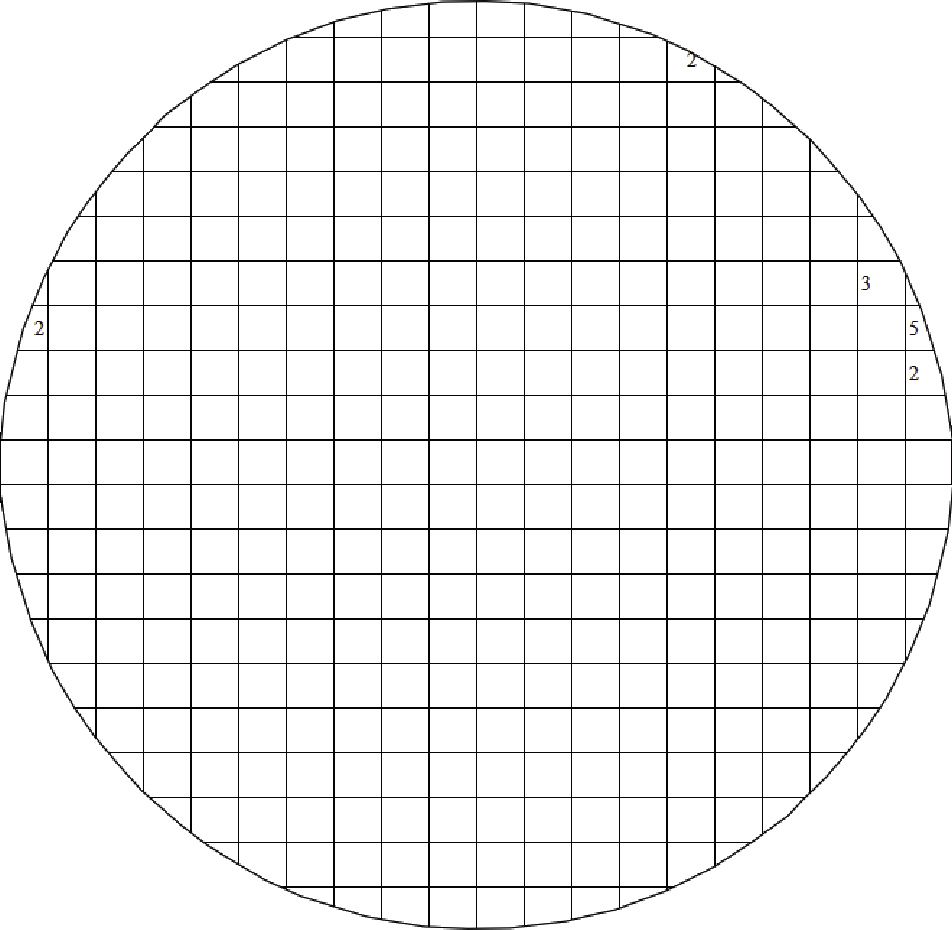

使用光学显微镜对8英寸衬底的微管密度进行全自动扫描,去除边缘3 mm区域的微管进行统计后得出,该8英寸衬底的微管密度为0.04 cm-2。整片中共发现微管14个,且均分布于边缘,如图4所示。

图4 8英寸SiC晶片微管分布

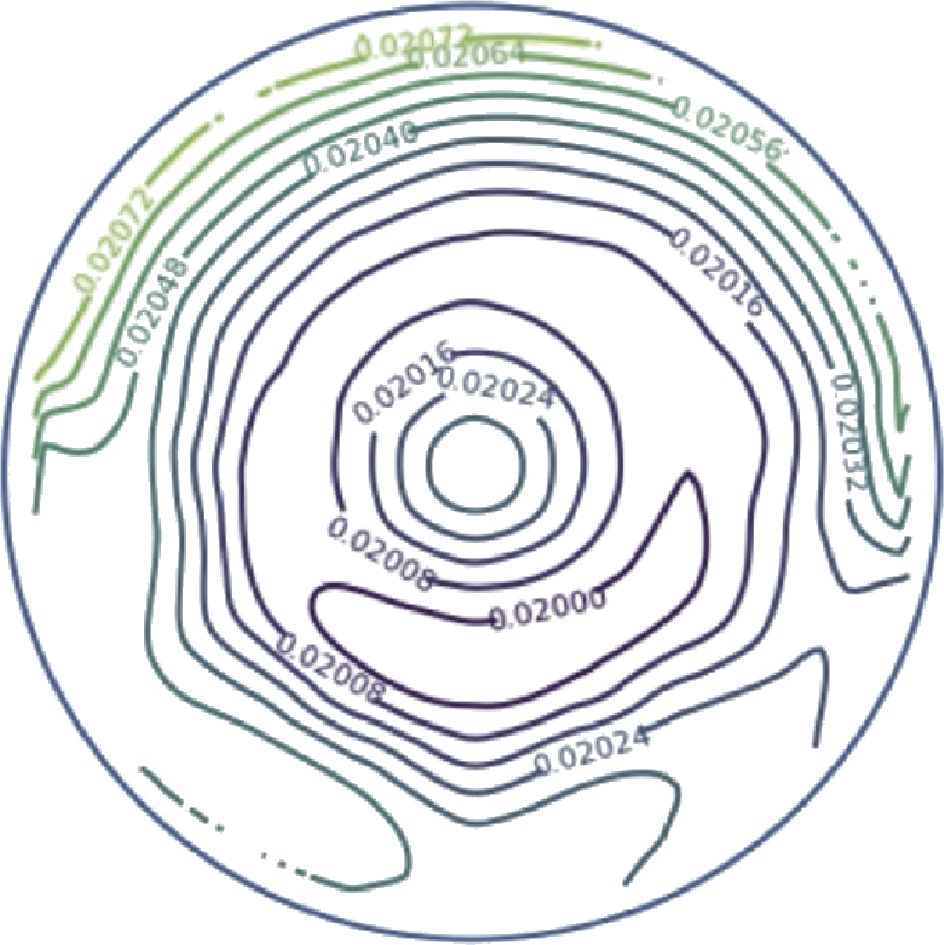

采用非接触式涡流法测试8英寸SiC衬底电阻率,结果如图5所示。结果显示,8英寸衬底的平均电阻率为0.0203 Ω·cm,最大值为0.0208 Ω·cm,最小值为0.0199 Ω·cm,相对标准偏差为1.11%。

图5 8英寸SiC晶片电阻率测试结果

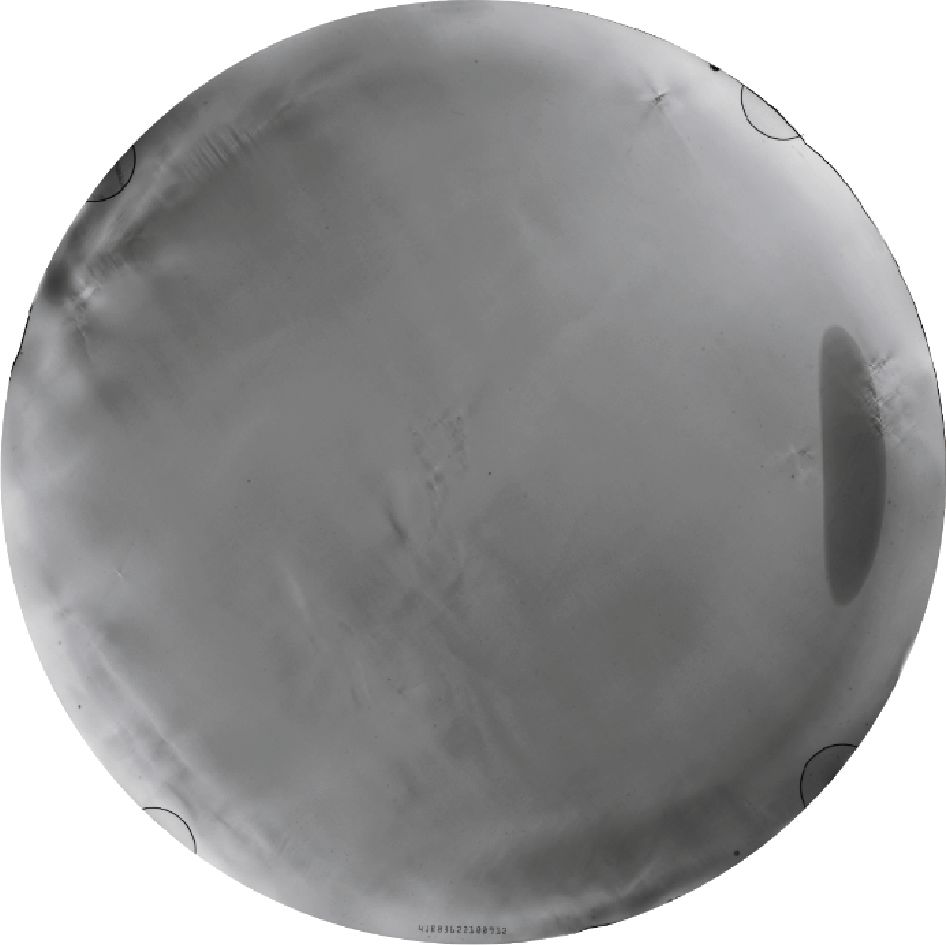

采用偏振光应力仪检测的8英寸衬底应力分布,如图6所示。一般地,测试结果中明暗波动较大的区域应力较大[9]。该8英寸SiC衬底整体应力分布均匀,除在小面位置外侧以及衬底边缘位置存在低强度应力区域外,大部分区域未见明显的应力集中区域,表明晶体的结晶质量良好。

图6 8英寸SiC晶片偏振光应力测试结果

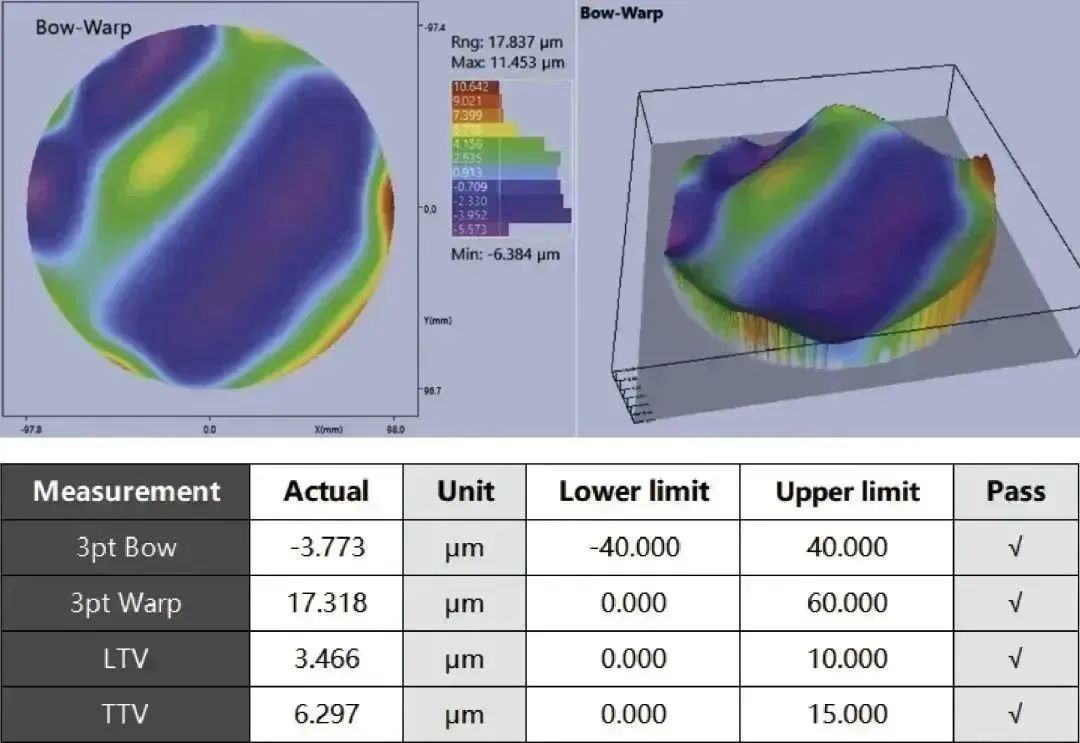

使用FM200测试的晶片面型结果如图7所示。通过测量得出该8英寸晶片的3点弯曲度(Bow)为-3.773 μm,3点翘曲度(Warp)为17.318 μm。

图7 8英寸SiC晶片平整度测试结果

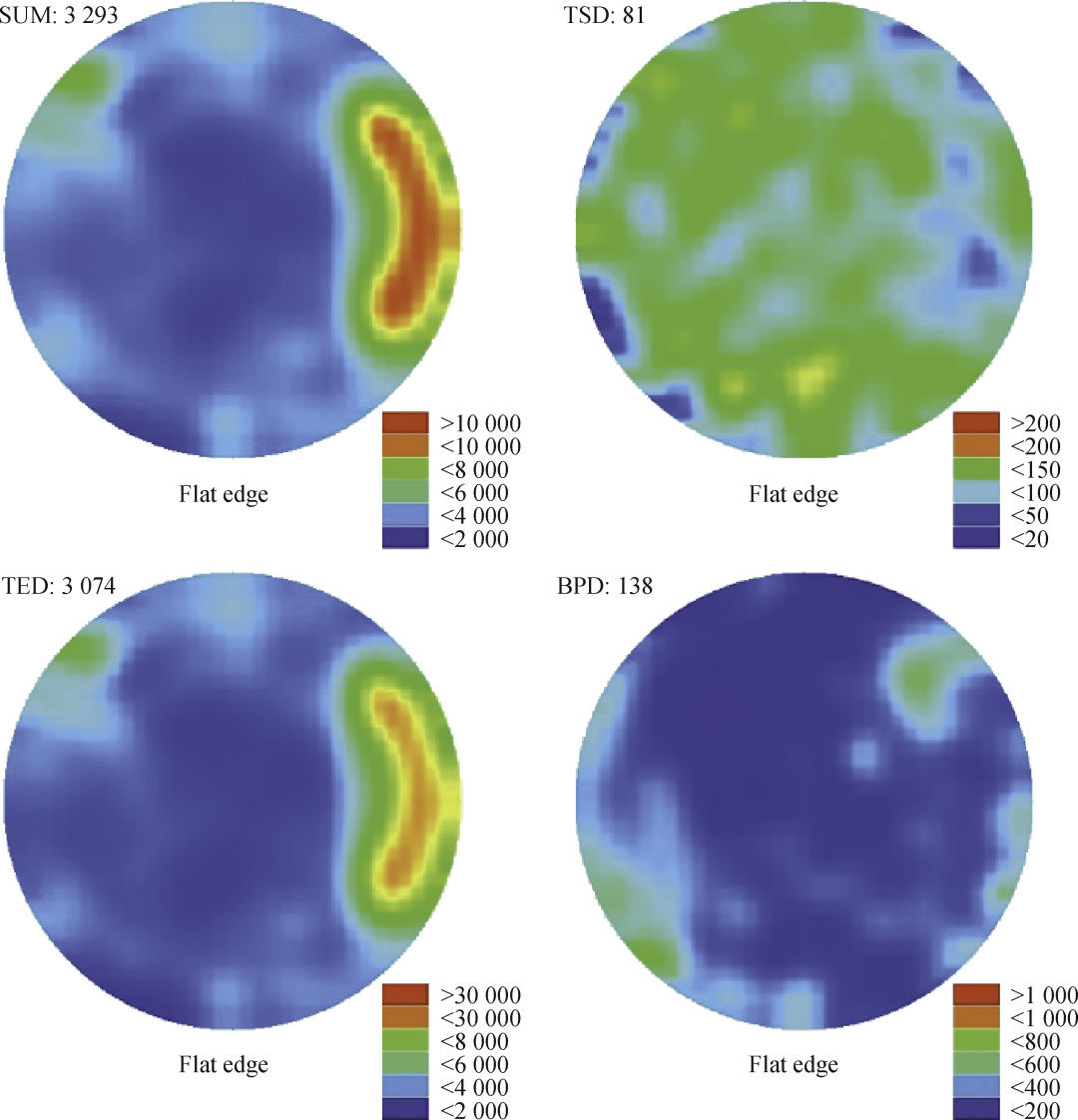

通过熔融KOH刻蚀,SiC衬底硅面表面的位错位置被择优腐蚀放大,即位错腐蚀坑。使用自动位错检测仪对腐蚀坑的形貌进行识别和分类,并统计出位错在衬底上的分布和位错密度。结果显示,该8英寸衬底的位错腐蚀坑密度(etch pit density, EPD)为3293 cm-2,其中螺型位错(threading screw dislocation, TSD)密度为81 cm-2,刃型位错(threading edge dislocation, TED)密度为3074 cm-2,基平面位错(basal plane dislocation, BPD)密度仅为138 cm-2。各类型位错的分布如图8所示。由于小面区域的生长习性与其他区域不同,导致位错密度在此位置明显高于其他区域,符合理论预期。

图8 8英寸SiC晶片位错分布图

综合上述结果,该SiC衬底的各项指标与当前6英寸SiC衬底的行业标准[10-11]相当,可满足后续8英寸外延、器件等加工要求。4.结 论

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。