碳化硅(SiC)材料具有尺寸稳定性好、弹性模量大、比刚度大、导热性能好和耐腐蚀等性能,在现代工业领域应用广泛:在半导体领域,利用其具有禁带宽度、击穿场强高和导热性良好等特性,SiC成为继第一代半导体硅(Si)和第二代半导体砷化镓(GaAs)之后的第三代半导体理想材料;在光学镜面领域,利用其轻量化、比刚度大和热变形系数小等特点,SiC成为空间反射镜光学元件的优选材料;在机械密封领域,利用其较高的尺寸稳定性、耐腐蚀性能和耐磨性质,SiC材料已经在航空、船舶及特殊车辆等多种场合作为密封元件进行开发应用。SiC材料的表面加工质量对制件的可靠性和使用寿命至关重要,如:在半导体领域,SiC晶片的轻薄化和表面超光滑的特性不仅减小了体积,还降低了其内阻,改善了芯片散热性能。在单晶SiC基片的外延工艺应用中要求表面粗糙度Ra<0.3 nm ,并且表面无缺陷、无损伤。光学元件的表面质量是影响光学系统成像分辨率的重要因素,抛光就是为了提高表面质量,尽量降低表面粗糙度和亚表面损伤层深度,而散射越少,成像分辨率越高。光学镜面要求其光学元件表面超光滑,表面粗糙度均方根(Root Mean Square ,RMS)<1nm。机械密封元件要求密封端面的表面粗糙度Ra<0.4 μm,平面度一般小于0.9 μm。由于SiC材料综合性能优异,随着其应用和发展逐步广泛和深入,对其加工精度要求日益增长。SiC表面平坦化质量直接影响制件性能,决定了制件的成品率。SiC材料的弹性模量(420~530 GPa)与其莫氏硬度(约9.2,显微硬度约28~40 GPa)的比值小于20,属于典型的脆硬性材料,其平坦化加工时在力的作用下易产生微裂纹,亚表层缺陷多,使得该材料面临加工效率低、加工困难及加工成本居高不下等问题,制约了其大规模应用和推广。目前,广泛应用的化学机械抛光技术仍为SiC抛光的基础加工手段,存在加工效率低、加工机理还未有统一的定论等问题。本文重点对传统化学机械抛光技术中的游离磨料和固结磨料工艺以及化学机械抛光的辅助增效工艺进行了阐述与总结。

目前SiC材料加工工艺主要有以下几道工序:定向切割、晶片粗磨、精研磨、机械抛光和化学机械抛光(精抛)。其中化学机械抛光作为最终工序,其工艺方法选择、工艺路线排布和工艺参数优化直接影响抛光效率和加工成本。在半导体领域中,经过化学机械抛光后SiC单晶片获得超光滑、无缺陷及无损伤表面是高质量外延层生长的决定因素。

01传统化学机械抛光介绍

SiC的传统化学机械抛光按照磨料存在状态可分为游离磨料抛光和固结磨料抛光。

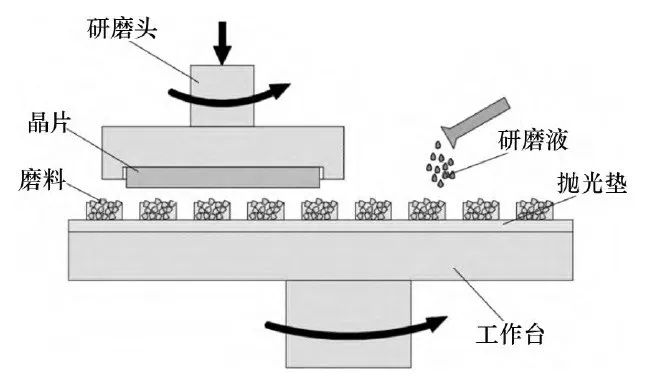

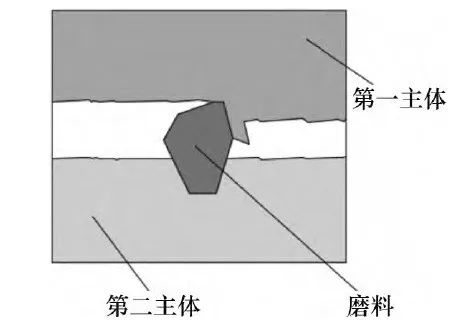

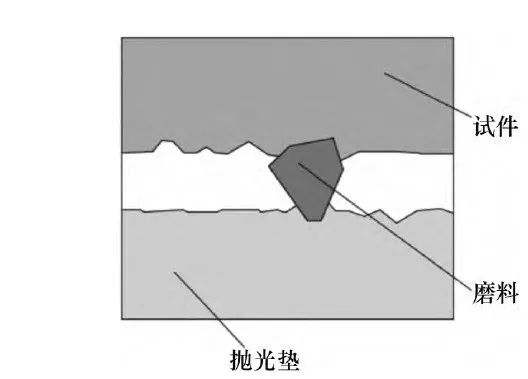

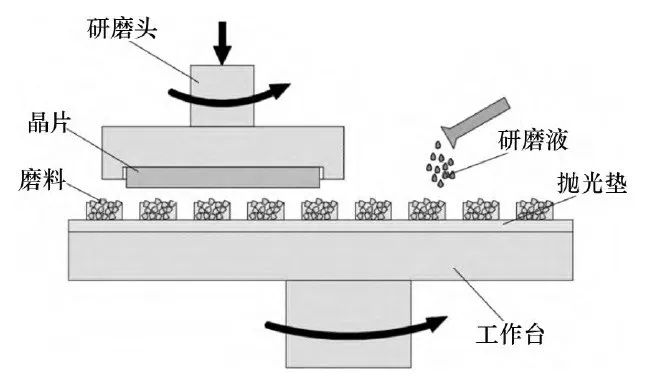

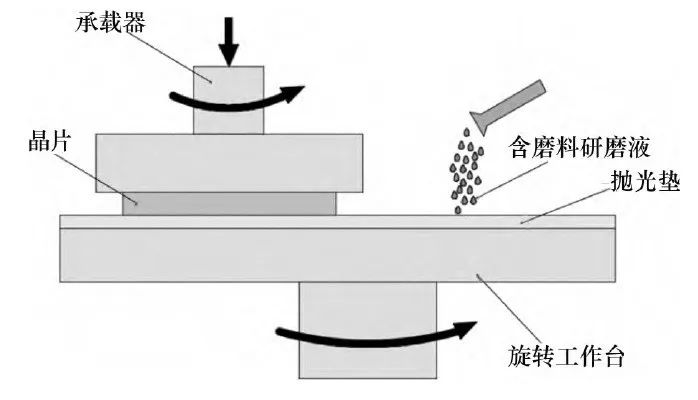

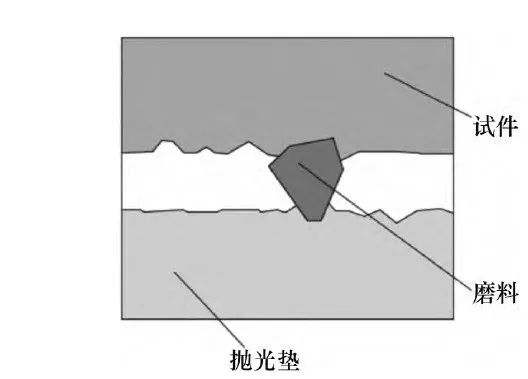

一、游离磨料抛光游离磨料抛光示意图如图1所示。游离磨料工艺装置主要由旋转工作台、试件装夹器及抛光液输送装置三部分构成。旋转工作台上粘贴有抛光垫并自旋转,外部通过承载器给晶片施加正压力,使得晶片与抛光垫两者之间有合适的正压力,能够产生相对运动。在应用传统的游离磨料工艺抛光时,一般采用三体摩擦方式使得材料去除,即当磨料处于试件表面与抛光垫表面之间时,2个表面和磨料形成三体。三体摩擦如图2所示。三体摩擦中,磨料是不固定的,磨料在试件与抛光垫表面作移动或滚动。含磨料研磨液在试件与抛光垫之间流动,磨料较均匀地分布在抛光垫上,在压力作用下,尺寸较大的磨料嵌入抛光垫中,依靠露在外面的尖端划擦试件表面,通过剪切力来断开Si-C原子之间的共价键,达到材料的微量切除。另外在尺寸较小的磨料的滚轧作用下,微裂纹发生脆性崩裂破碎,试件微裂层材料得以去除。

图1 游离磨料抛光示意图

图1 游离磨料抛光示意图 图2 游离磨料抛光三体摩擦示意在游离磨料工艺中,主要采用三体摩擦方式, SiC材料表面会产生微裂纹,形成亚表面损伤。此外,工艺参数多、游离磨料的分散不稳定性对抛光效果均有较大的影响。另外,游离磨料会嵌在抛光表面,不易清洗。抛光过程中游离磨料还会导致抛光垫微孔堵塞,使得表面变得光滑,最终导致材料去除率逐渐下降。二、固结磨料抛光

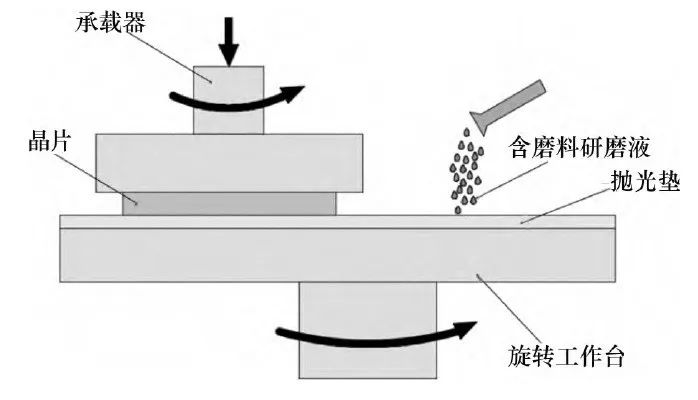

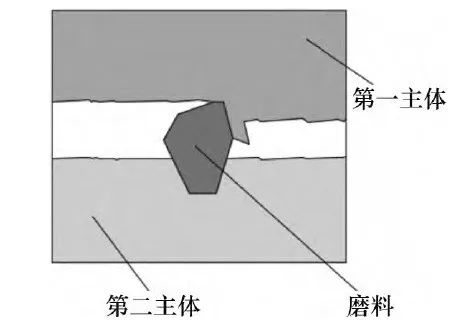

图2 游离磨料抛光三体摩擦示意在游离磨料工艺中,主要采用三体摩擦方式, SiC材料表面会产生微裂纹,形成亚表面损伤。此外,工艺参数多、游离磨料的分散不稳定性对抛光效果均有较大的影响。另外,游离磨料会嵌在抛光表面,不易清洗。抛光过程中游离磨料还会导致抛光垫微孔堵塞,使得表面变得光滑,最终导致材料去除率逐渐下降。二、固结磨料抛光基于游离磨料化学机械抛光的缺点和对晶片平坦化要求的不断提高,20世纪90年代3M公司率先提出固结磨料的化学机械抛光(Fixed Abrasive-Chemical Mechanical Polishing,FA-CMP)技术。固结磨料化学机械抛光技术中不仅磨料的等高性较好,而且参与抛光的磨料增多,从而提高了材料去除率。固结磨料承受压强变小,切削层厚度降低,将会提高表面精度。固结磨料抛光示意图如图3所示。FA-CMP工艺是把磨料固结在抛光垫中,研磨液不再添加磨料,而是只含有基本化学成分的水溶液或去离子水。来自外部的压力可以直接加载到磨料上,第一主体(晶片)由夹具夹持,磨料与第二主体(抛光垫)固定结合,限制了磨料的运动。抛光时磨料与第一主体(晶片)之间有相对滑动。

图3 固结磨料抛光示意图

在应用传统的固结磨料工艺抛光时,采用二体摩擦方式,二体摩擦如图4所示,通过磨料的切削、耕犁断开Si-C原子之间的共价键,使得材料去除。

图4 固结磨料抛光二体摩擦示意图

在固结磨料工艺中,由于基于二体磨擦原理,不含磨料的研磨液具有依赖性较小、清洁简单和绿色环保等诸多优点。但工艺上也存在一些不足,例如:在固结磨料工艺处理过程中,采用突起均布的抛光垫,SiC晶片在抛光垫上形成运动轨迹的密度是不一样的,造成抛光垫的磨损不均和面形恶化,最后影响到所加工工件的面形;当前研究和应用的仍是以平面为主的固结磨料抛光垫,而SiC的应用场合又有许多为非平面,非平面固结磨料抛光垫模具的制备及固化方法难度则会相对增加。

02

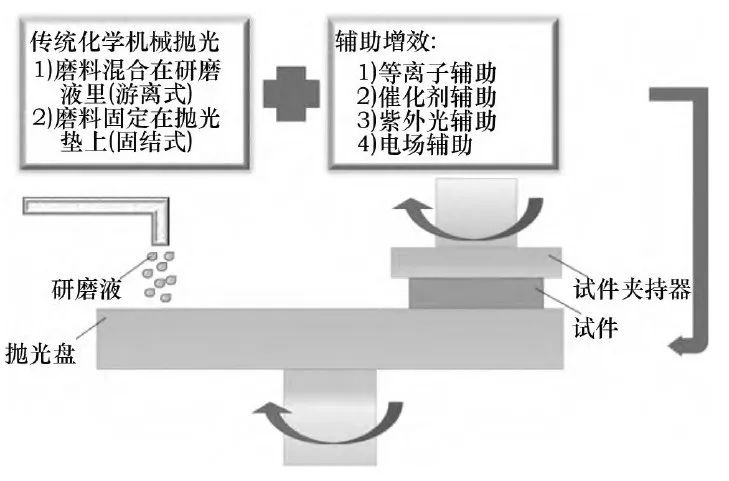

辅助增效工艺介绍

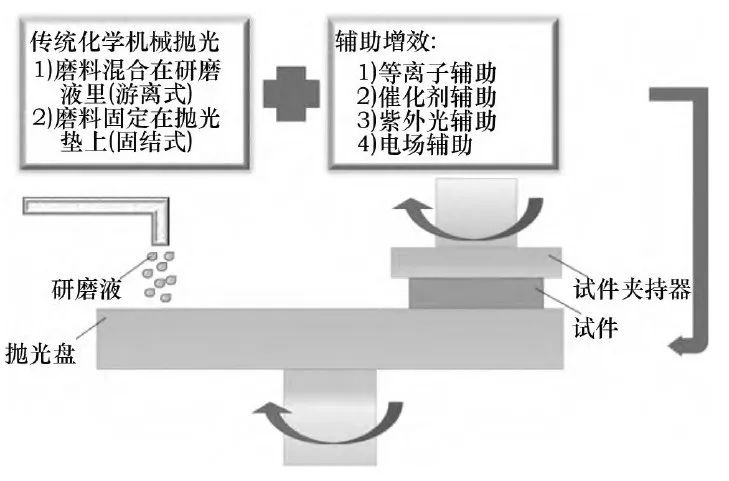

SiC晶型结构特点使得SiC材料具有较高硬度与化学稳定性,导致在抛光过程中材料去除率较低,因此探索基于化学机械抛光基本工艺的辅助增效手段,对于实现 SiC材料产业化应用和推广具有重要的意义。图5所示为化学机械抛光协同辅助增效工艺示意图,辅助增效手段主要有等离子辅助、催化剂辅助、紫外光辅助和电场辅助。针对SiC材料固有的高硬度和化学稳定性,利用辅助增效手段先进行表面改性,再进行力学去除。化学机械抛光辅助增效技术材料去除机理本质是通过辅助增效技术手段来控制SiC表面较软氧化层的形成并从力学上改善SiC氧化层材料的去除方式。

图5 化学机械抛光协同辅助增效工艺示意图来源:超硬材料与磨料磨具

--End--

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。

图1 游离磨料抛光示意图

图1 游离磨料抛光示意图 图2 游离磨料抛光三体摩擦示意

图2 游离磨料抛光三体摩擦示意