低成本光刻主要指的是无需投影成像的光刻技术,如掩模接近式光刻,激光直写光刻,无衍射极限的光学光刻等。尽管这些技术的产率、分辨率和工艺控制能力普遍低于DUV和EUV光刻,但是它们仍然广泛应用于微纳制造领域。本文简单介绍一下激光直写光刻技术。

激光直写光刻不需要使用掩模,只需使用简单的聚焦光学系统就可以灵活地生成几乎任意形状的图形。激光直写系统的价格远低于先进的光学投影光刻,其主要不足是串行写入方式非常耗时,产率低。

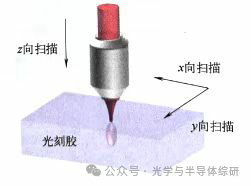

激光直写(LDWL)采用一束或多束聚焦激光束对光刻胶进行曝光。通过硅片或激光束的扫描运动控制光刻胶曝光位置。利用工件台与2D扫描振镜可以在超过几毫米的大面积上制造微纳结构。工件台一般为3D线性压电传感器(PZT)驱动型工件台或电机驱动型工件台。无需光刻胶的激光直写材料加工工艺(LDWP)也采用了类似的工作原理。LDWL使用标准的激光光源。LDWP的光源为高功率飞秒脉冲激光器,可以直接对材料进行加工。早期的LDWL系统主要用于制作光刻掩模,可作为电子束掩模直写设备的高性价比替代方案。激光直写系统的曝光率取决于聚焦光束的形状及其在光刻胶上的扫描/运动方式。激光直写光刻一般用于制备2D或3D图形。

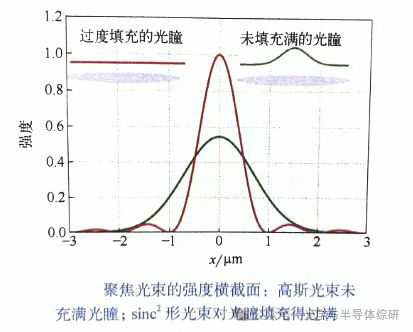

下图为两种激光直写光束强度分布或光束几何形状截面图。平面波经过聚焦透镜形成带有束腰的sinc2函数(柱面透镜)或贝塞尔函数(球面透镜)型强度分布。由于聚焦透镜只能收集部分平面波,所以这种结构会导致光瞳填充的过满,能效偏低,还会产生明显的成像旁瓣。旁瓣导致邻近效应,相邻图形衍射光之间相互干扰。采用光束宽度很小的高斯光束进行照明,可以确保大部分光能量能够穿过光瞳。采用这种配置,光瞳面的光强分布为高斯型,不会完全填充,是LDWL的首选。NA较大的情况下,聚焦后光束的形状明显受偏振态的影响。

标准激光直写光刻的分辨率由阿贝-瑞利极限x=k1*λ/NA决定,取决于曝光波长λ和投影物镜的数值孔径NA。工艺因子k1取决于光束形状、光刻胶和其他工艺条件。激光直写光刻的k1常见值约为1.0.大多数激光直写光刻系统的波长在350~450nm,数值孔径可达0.85。因此激光直写光刻的分辨率极限为300~500nm。

聚焦激光束的扫描方式包括矢量扫描和栅格扫描两种。矢量扫描过程中聚焦光束移动到需要曝光的位置进行曝光,通常这种方法需要将聚焦光束跳跃性地移动到硅片上的不同区域。在短时间内高精度定位到所需位置的难度很大。因此,大多数系统都使用栅格扫描方式。在栅格扫描过程中,聚焦光束沿着矩形网格有规律地移动。

上图为主流激光直写光刻系统的基本写入策略示意图,即在直线网格上进行栅格扫描的策略。在这种写入策略中,聚焦激光束在均匀网格上移动。均匀网格也称为寻址网格。由扫描元件执行扫描动作,例如可通过反射镜系统、三维位移台或工件台来移动光束焦点的位置。通过边扫描边调节光束强度的方法来构建所需的图像。在最简单的情况下,只需打开和关闭光束即可。通过计算机控制扫描运动和光束调制,由用户输入图形数据。所有离散位置形成了一个等间距的寻址网格。寻址单元为寻址网格上两个相邻格点之间的距离。网格中的点数或像素数决定了激光直写设备的写入速度。寻址单元较小时产生的图形数据量大,导致写入时间很长;较大的寻址单元可以减少数据量和写入时间,但会降低空间分辨率。刻写光斑的大小和形状、像素网格的周期/方向以及像素间的相对强度等曝光参数决定了栅格化图形的图像质量。将计算机图像显示技术进行一定修改并应用在激光直写光刻中,可以优化与解决其在刻写速度、网格像大小以及精度方面的矛盾。采用旋转网格、灰度像素和多通曝光的方法可以提高成像的最小特征尺寸、边缘放置分辨率与精度、CD均匀性以及边缘粗糙度。

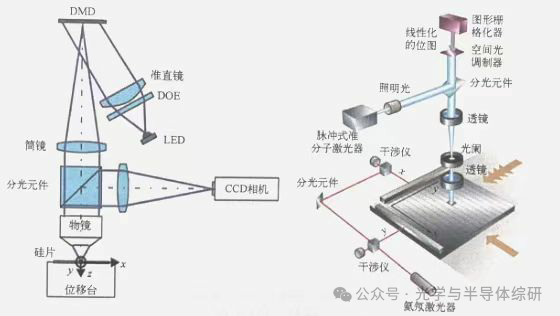

利用栅格扫描曝光方法可以更加灵活地刻写任意形状的图形。然而扫描时间会比较长,限制了其可以实现的产率。无掩模光刻结合了激光直写与光学投影光刻的优点。下图为采用数字微镜阵列(DMD)或其他微镜阵列生成图形的典型装置,可动态调整图形的几何结构。通过调整阵列中单个微反射镜的位置和方向可调制光的空间分布和相位分布。通过液晶显示也可以产生所需的强度分布。物镜将这种强度分布缩小成像至硅片上的光刻胶内。简而言之,可以将该系统看作是具有可编程掩模的投影光刻机。

目前光学无掩模光刻的性能还不能满足先进半导体制造的需求。激光直写光刻的分辨率虽比不上聚焦电子束光刻,但它仍然被广泛应用于制造低分辨率光刻掩模、印刷电路板,以及用于各种需要低成本且高度设计灵活性的研发应用场合。先进商用激光直写光刻机采用波长可见光(如405nm)和DMD来动态地生成图形,分辨率和产率可满足许多应用的要求。

来源:光学与半导体研综

*博客内容为网友个人发布,仅代表博主个人观点,如有侵权请联系工作人员删除。